هندسة عين شمس تفوز فى مسابقة real life

طلاب هندسة عين شمس يفوزون بالمركز الثالث في مسابقة real life competition 2022

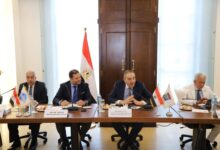

فاز طلاب كلية الهندسة بجامعة عين شمس بالمركز الثالث في مسابقة real life competition 2022 ، تحت رعاية ا. د محمود المتيني رئيس الجامعة ، ا. د عبد الفتاح سعود نائب رئيس الجامعة لشئون التعليم والطلاب، ا. د عمر الحسيني عميد كلية الهندسة ، ا. د مصطفى رفعت وكيل الكلية لشئون التعليم والطلاب، ونظمتها الجامعة الامريكية.

شارك بالمسابقة فريق (ASU1) الذي ضم الطلاب:

مصطفى رمضان الضوي فضل المولى

ويحيى عمرو صلاح الدين الزيات

وعمرو سامح سمير

الطلاب بالفرقة الثالثة ببرنامج المياه والمنشات الهيدروليكية الي جانب مشاركة 58 فريق. وتهتم المسابقة بإدارة الطاقة وترشيد استهلاكها وإدارة المياه والتحكم في الموارد المائية وتعظيم الاستخدام المفيد الفعال لها. وإدارة الأراضي للتأقلم مع الزيادة الهائلة في عدد السكان.

وقد اختار الطلاب موضوع ندرة المياه الذي يعد التحدي الأكبر الذي يواجه مصر في الوقت الحالي بسبب زيادة الطلب على المياه ومحدودية الموارد المائية المتاحة. ولمواجهة هذا التحدي ، قام فريق الطلاب بتقديم فكرة إعادة تدوير المياه حيث يتم معالجة المياه الرمادية التي تنتجها الأسرة من خلال محطة معالجة مياه مدمجة في المنزل ،ثم يتم إعادة استخدام المياه المعالجة لبعض الأغراض الاخرى غير الشرب داخل المنزل، وري المساحات الخضراء في المنازل كما يمكن دمج المياه المعالجة في شبكات ري موجودة حاليا واستخدامها لري المساحات الخضراء في المدينة. ويعتبر هذا النظام صديق للبيئة واقترحوا تشغيله باستخدام الألواح الشمسية الكهروضوئية. كما استعرض الطلاب الجوانب الاقتصادية والاجتماعية للنظام المقترح وربطه بمفاهيم الاستدامة والتوسعات المستقبلية.

المركز الاعلامى لجامعة عين شمس